Four et étuve industrielle pour le secteur automobile

Nos équipements thermiques industriels – fours et étuves – sont au cœur des lignes de fabrication automobile chez les plus prestigieux constructeurs et leurs sous-traitants.

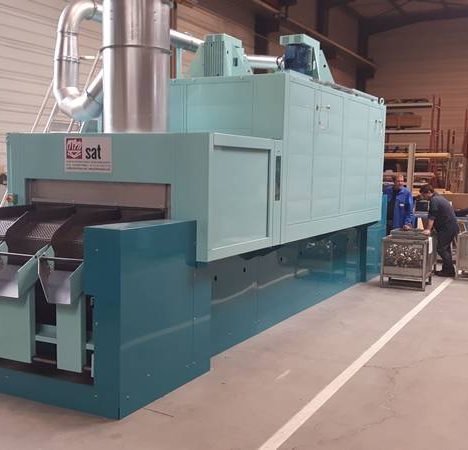

fours et tunnels de traitement thermique

ÉQUIPEMENTS THERMIQUES POUR fonderies D’Alliages D’ALUMINIUM

De nombreux composants sous capot moteurs ou dans l’habitacle sont maintenant réalisés en aluminium : composants pour boîtes de vitesse, vannes EGR, supports de filtres, boîtiers électriques, boîtiers calculateurs, thermostats, systèmes de chauffage et de ventilation, boitier de régulateurs, support moteur, triangles inférieurs, culasse etc.

FOURS & TUNNELS POUR Traitement THERMIQUE des Élastomères

Le process de post vulcanisation est utilisé pour les produits tels que : durites, joints, silent blocs, butées d’amortisseurs, soufflets, manchons et passe fils etc…

Lors de la post-vulcanisation, le caoutchouc est chauffé à une température plus basse et pendant une période de temps plus courte que lors de la vulcanisation initiale.

Le processus de post-vulcanisation est une étape importante dans la production du caoutchouc. Après la vulcanisation, le caoutchouc est à nouveau chauffé à une température plus basse pour terminer le processus de vulcanisation et améliorer certaines de ses propriétés. Cela permet de produire des produits en caoutchouc de meilleure qualité, plus solides et plus durables.

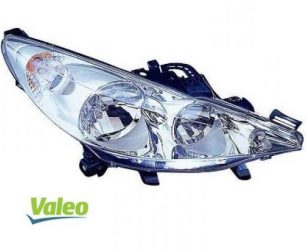

FOURS & TUNNELS POUR Traitement THERMIQUE de pièces en polyamide et polycarbonate

Le traitement thermique est utilisé pour renforcer la résistance des pièces en polyamide et en polycarbonate, améliorer leur résistance à la température et à la corrosion, et même améliorer leur résistance à l’usure.

En effet, ce traitement thermique permet de modifier les propriétés physiques et/ou mécaniques des pièces telles que : les engrenages, les phares, les pare-brise, les rétroviseurs, les feux arrière, mais encore les connecteurs électriques, les poignées de porte, les roues dentées etc.

En bref, les pièces en polyamide et en polycarbonate ont de nombreuses applications dans l’industrie automobile en raison de leurs excellentes propriétés mécaniques, thermiques et chimiques.

TUNNELS DE Cuisson des matériaux de friction et de joints spéciaux

Ces tunnels permettent à ces matériaux d’être chauffés à des températures élevées de manière contrôlée pour obtenir les propriétés souhaitées telles que la résistance à l’usure, la durabilité et la performance.

Les températures élevées dans le tunnel de cuisson durcissent également le matériau et le rendent plus durable. Cela contribue à améliorer la qualité et la fiabilité des produits finaux utilisant ces matériaux, tels que les disques de freins automobiles, les disques d’embrayage, les plaquettes, les joints, les pièces mécaniques etc.

LIGNE D’ÉQUIPEMENT : Slush-moulding

Le slush-moulding est une technique de moulage par injection de plastique liquide couramment utilisée pour créer des pièces en plastique avec des surfaces extérieures lisses et des parois intérieures creuses.

Les lignes d’équipement de slush-moulding sont souvent utilisées pour fabriquer des pièces intérieures de véhicules, telles que peaux de revêtement des tableaux de bord, des consoles centrales, des garnitures de portes et d’autres composants qui nécessitent une finition lisse et esthétique.